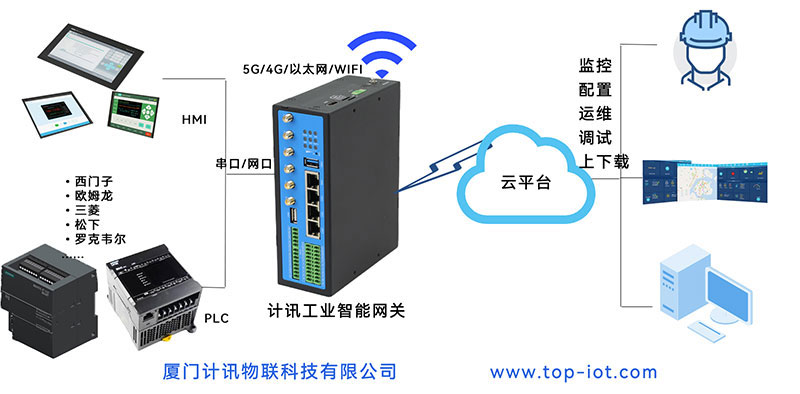

计讯物联工业网关设备远程运维解决方案,实现了对工业设备的实时监控、故障预警、远程诊断及优化管理,显著提升了运维效率并降低了成本。它彻底改变了传统工业现场设备“靠腿运维、现场排查”的低效模式,实现了对海量边缘节点的集中、高效、智能管理。

核心价值与意义

降低运维成本:减少工程师前往现场的次数,大幅节省差旅、人力和时间成本。

提升运维效率:故障实时告警、远程诊断和修复,将平均修复时间降至最低,保障生产连续性。

实现预测性维护:通过工业网关对连接设备运行数据的分析,预测潜在故障,变“被动维修”为“主动维护”。

增强系统可靠性:7x24小时不间断监控,确保网关稳定运行,从而保障整个数据采集与传输链条的畅通。

集中化管理:在云端或运维中心统一管理成千上万台分布广泛的网关,实现配置批量下发、软件统一升级等。

远程运维在多个工业领域均有成熟应用,典型场景如下:

智能制造:网关接入PLC、传感器等设备,实时监测生产,若出现数据异常或故障,可远程重启或重新配置,避免生产线停工,监测生产节拍、良品率等指标,优化生产流程。

智慧能源:针对分布在偏远地区的光伏、风电终端,集风机振动、温度数据,远程诊断齿轮箱故障,监测逆变器效率、组件温度,优化发电效率,无需人员现场奔波。

物流与仓储:网关接入AGV导航系统,实时监控位置、电量,优化路径规划。

工业智能网关主要依托协议转换、数据采集传输、远程控制、安全防护四大核心功能,实现设备的远程运维监控。

1. 多协议转换:打破设备 “语言壁垒”

工厂设备接口和协议种类繁多,是远程监控的首要障碍。网关的协议转换功能能统一 “语言”,实现数据互通。

支持工业总线协议:能对接主流设备协议,如 Modbus、OPC UA 等,采集 PLC、传感器、变频器等设备的运行数据。

转换为通用网络协议:将工业协议数据转换为 MQTT、HTTP、TCP/IP 等通用协议,便于数据上传至云端或本地监控平台。

2. 数据采集与传输:实现 “实时数据互通”

这是远程监控的基础,确保设备状态数据能稳定、实时地传递到运维端。

高频稳定采集:采集设备的关键参数,如温度、压力、转速、故障代码等,不遗漏关键状态。

多链路传输:支持 4G/5G、Wi-Fi、以太网等多种网络接入方式,断网时可自动切换链路,保障数据不中断;同时支持边缘侧缓存,避免断网导致数据丢失。

3. 远程控制与调试:实现 “异地运维操作”

仅监控无法完成运维闭环,网关的双向通信能力让远程干预成为可能。

远程参数配置:运维人员可通过云端平台,向网关下发指令,修改设备的运行参数(如设定温度、生产速度),无需现场操作。

远程故障排查:支持远程访问设备的调试界面,查看设备日志、诊断故障原因,甚至进行远程重启、程序升级,减少现场运维成本。

4. 网络安全防护:保障 “工业网络不被攻击”

工厂网络与互联网互联后,安全风险显著提升,网关需承担 “防火墙” 角色。

多重安全认证:支持 VPN 加密、国密加密、SSL/TLS 传输加密、设备身份认证,防止数据被窃取或篡改。

异常行为防护:内置工业防火墙,能识别非法访问、恶意指令等异常行为,及时阻断攻击,避免设备被非法控制。

闽公网安备 35021102001331号

闽公网安备 35021102001331号